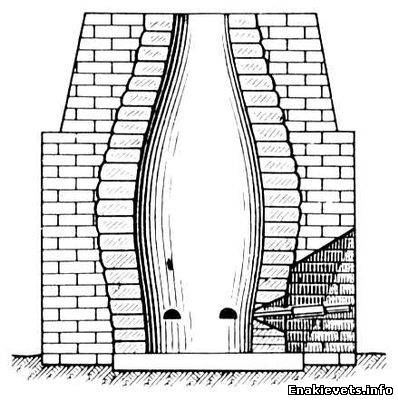

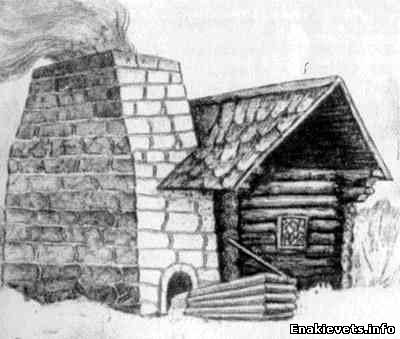

Старинную русскую печь для варки железа из руды называли домницей. Почему, никто не знает. Работа мехами звалась дманием. Отсюда пошло определение «надменный», «надутый» в применении к человеку, оставшееся в русском языке по сегодняшний день. Быть может, первоначально плавильные печи звались дманицами, а позднее это название превратилось в легче произносимое, более звучное слово «домница» или «домна». Выплавка чугуна производится в домнице, выложенной из огнеупорных кирпичей. Достигает 7 м высоты при внутреннем диаметре около 3 м. Выход металла для болотных руд принимаем за 10 % от массы. Кроме того, угля к руде берем как 3:1 (а далее будем подводить нагретые колошниковые газы).

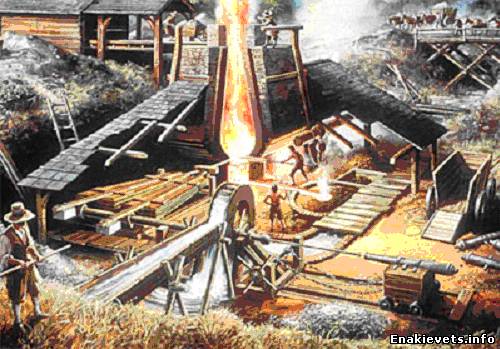

Верхняя ее половина носит название шахты и заканчивается наверху отверстием - колошником, которая закрывается подвижной колонкой - колошниковым затвором. Шахта домницы имеет форму слегка усеченного конуса, суживавшегося по направлению к верху. Середина печи назовем распаром, а нижнюю часть - горном. Через специальные отверстия в горне (фурмы)в домницу вдувается горячий воздух. Через колошник порциями (колошами) загружается руда и уголь. Закрытая шахта хорошо концентрирует тепло, а благодаря ее высоте плавка идет равномернее, медленнее и полнее, чем в том же блауофене, так что руда оказывается более использованной. В стенке имеется одно отверстие для фурмы (трубы, через которую в печь с помощью мехов нагнетается воздух) и отверстия для отвода шлаков и расплавленной массы чугуна. Для приведения в действие мехов используют водяное колесо. Вал водяного колеса снабжается посаженными на него в разбивку кулачками, которые оттягивают крышки клинчатых кожаных мехов. Для каждой плавильной печи имеются два меха, работающих попеременно. Доменную печь загружают сначала древесным углем, а затем послойно рудой с известняком в качестве флюса (последний для связывания пустой породы в шлаки) и тем же углем.

Доменная печь работает непрерывно (пока хватает руды). По мере того как верхние слои руды и угля опускаются, в печь добавляют новые их порции. Смесь руды и угля доставляется по помосту на верхнюю площадку печи и загружается в чугунную воронку (будет введено на 2 этапе после получения некоторого кол-ва чугуна), закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь.

Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи. А из нее, по изогнутым трубкам через фурмы в горн (2 этап). В горне уголь сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои накаленного угля, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстанавливает большую часть руды, переходя снова в СО2. Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах - кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха (2 этап). В любом случае, первичный подогрев вовздуха будет проводиться торфяными печами. При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи - распар - и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время огнеупорной глиной. Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2 Пустую породу в руде образуют, главным образом диоксид кремния SiO2. Это - тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс про который говорили ранее - CaCo3 (известняк). При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака. Спуск расплавленной массы чугуна идет по глиняным лоткам в конвертер, а, по его заполнению, его перебрасывают в отлив чушек, формы которых выдавлены либо в песке, либо в глине. Данные чушки плавят в тиглях и разливают по формам, либо пускают на переплавку в вагранки.

|